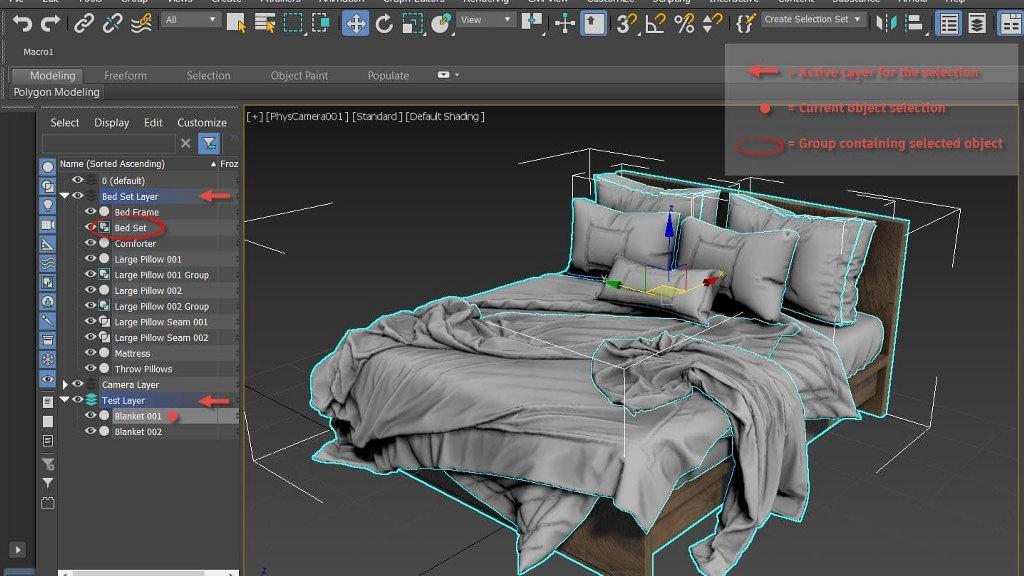

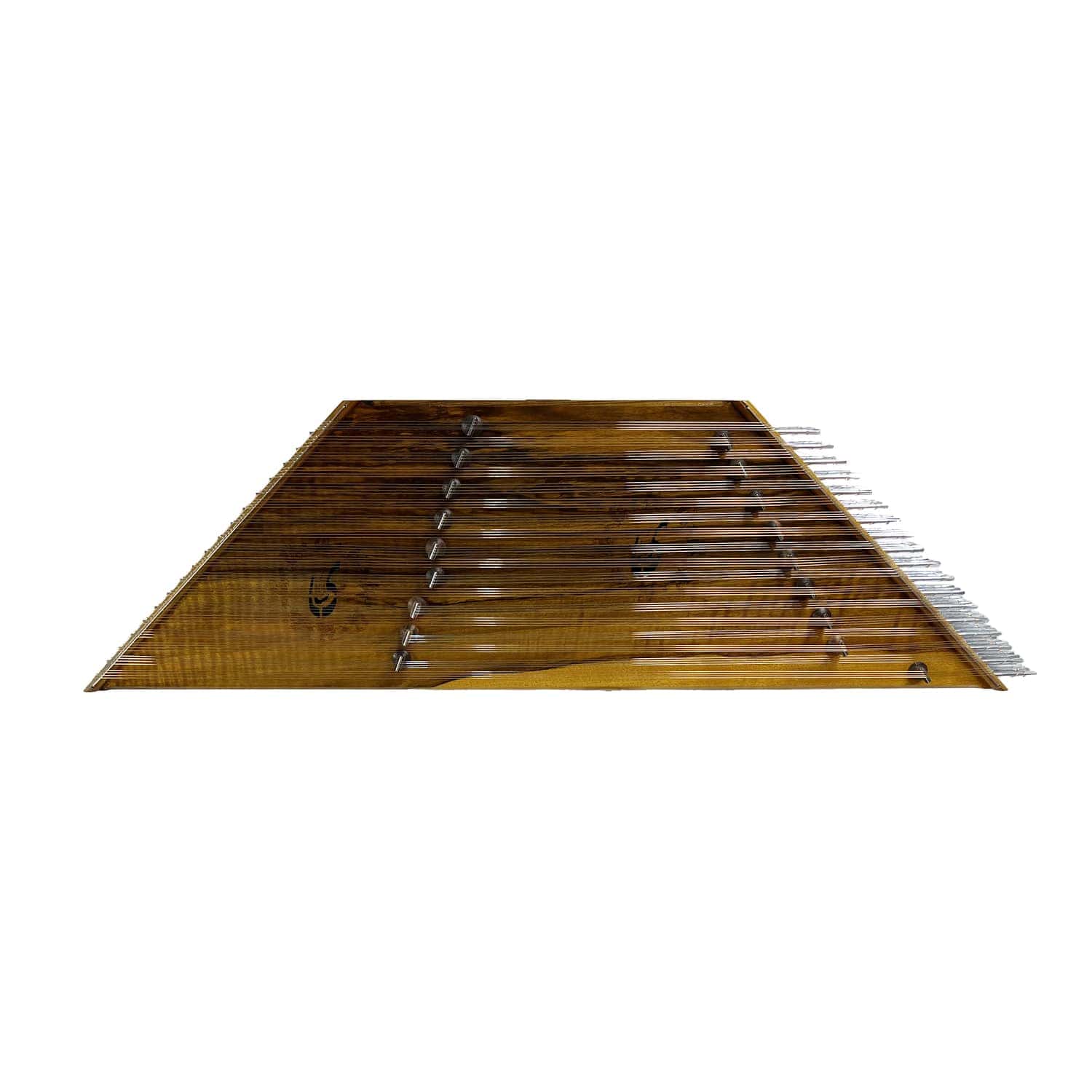

هواساز کمپرسور پیستونی در واقع مهمترین بخش این دستگاه محسوب میشود و عملکرد آن تعیینکننده راندمان، فشار نهایی و کیفیت هوای فشرده خروجی است. کمپرسورهای پیستونی که به نام کمپرسور رفتوبرگشتی نیز شناخته میشوند، اساس کارشان بر مبنای حرکت رفت و برگشتی پیستون در داخل سیلندر است و هواساز همان مجموعهای است که این فرآیند را بهصورت پیوسته و مؤثر ممکن میسازد. در هر بار حرکت رو به پایین پیستون، هوا از طریق سوپاپ ورودی وارد سیلندر میشود و در هنگام حرکت رو به بالا، فشار هوا افزایش یافته و از سوپاپ خروجی به سمت مخزن یا شبکه مصرف منتقل میگردد. این چرخه ساده اما دقیق، بارها در هر دقیقه تکرار میشود و هوای فشرده مورد نیاز تجهیزات صنعتی، ابزارهای پنوماتیک یا خطوط تولید را فراهم میآورد.

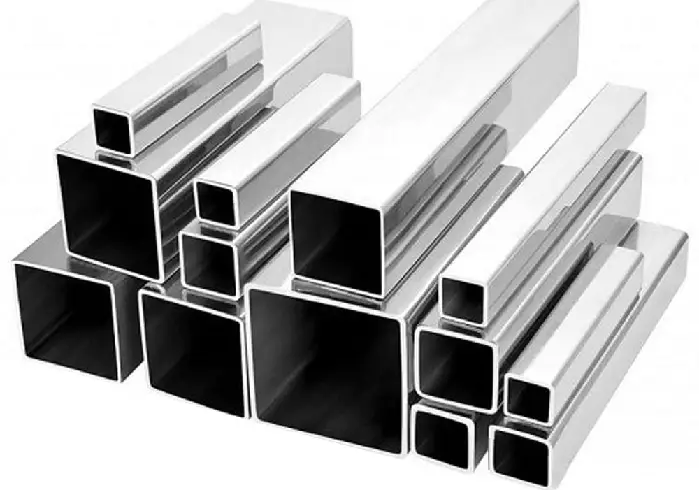

هواساز کمپرسور پیستونی از اجزای مختلفی مانند سیلندر، پیستون، رینگها، شاتون، میللنگ و سوپاپها تشکیل شده است. طراحی دقیق این قطعات اهمیت بالایی دارد زیرا باید بتوانند فشار و دمای بالای حاصل از تراکم هوا را تحمل کنند. رینگهای پیستون وظیفه آببندی و جلوگیری از نشت هوا را بر عهده دارند و کیفیت ساخت آنها مستقیماً بر میزان تراکم نهایی تأثیر میگذارد. از طرف دیگر، سوپاپها باید با حساسیت بالا در زمان مناسب باز و بسته شوند تا جریان هوا بدون اتلاف انرژی صورت گیرد. در بسیاری از مدلها، سیستم خنککاری هوا یا روغن نیز برای جلوگیری از داغ شدن بیش از حد هواساز تعبیه میشود. اگر این بخش بهدرستی عمل نکند، افزایش دما موجب کاهش عمر رینگها، سوپاپها و حتی خود سیلندر خواهد شد.

کارایی هواساز در کمپرسورهای پیستونی علاوه بر طراحی، به نوع ساختار آن نیز وابسته است. هواسازها میتوانند تکمرحلهای یا چندمرحلهای باشند. در مدل تکمرحلهای، هوا تنها یک بار فشرده شده و به فشار متوسط (معمولاً بین 6 تا 10 بار) میرسد. این مدل برای مصارف عمومی و کارگاههای کوچک مناسب است. اما در هواسازهای دومرحلهای یا چندمرحلهای، پس از تراکم اولیه و خنکسازی، هوا وارد مرحله بعدی میشود تا به فشارهای بسیار بالاتر دست پیدا کند. این طراحی بیشتر در صنایع بزرگ و کاربردهایی که به فشار بالا نیاز دارند استفاده میشود. به همین دلیل هواساز چندمرحلهای هم راندمان بیشتری دارد و هم استهلاک کمتری نسبت به مدل تکمرحلهای خواهد داشت.

از نظر نگهداری و سرویس، هواساز کمپرسور پیستونی نیازمند توجه منظم است. فیلتر هوای ورودی باید بهطور مرتب بررسی و تعویض شود تا از ورود گردوغبار و ذرات آلاینده به داخل سیلندر جلوگیری شود. همچنین باید وضعیت روغنکاری و سلامت رینگها، سوپاپها و یاتاقانها بهطور دورهای کنترل گردد. تخلیه رطوبت جمعشده در مخزن و اطمینان از سلامت سیستم خنککاری نیز از اقدامات ضروری برای جلوگیری از کاهش راندمان هواساز به شمار میروند. غفلت در این موارد میتواند باعث افزایش صدای دستگاه، کاهش فشار خروجی و حتی از کار افتادن کامل کمپرسور شود.

نکته مهم دیگر، انتخاب ظرفیت و نوع هواساز متناسب با نیاز مصرفکننده است. در صورتی که ظرفیت هواساز کمتر از میزان مصرف واقعی باشد، دستگاه بهطور مداوم در حالت کارکرد قرار گرفته و در مدت کوتاهی دچار فرسودگی خواهد شد. برعکس، اگر ظرفیت بسیار بالاتر از نیاز انتخاب شود، علاوه بر افزایش هزینه خرید، مصرف انرژی نیز بیدلیل بالا خواهد رفت. بنابراین شناخت دقیق میزان مصرف و انتخاب کمپرسور پیستونی با هواساز متناسب، کلید بهرهوری و صرفهجویی در هزینهها است.

در مجموع، هواساز کمپرسور پیستونی را میتوان بهعنوان قلب تپنده سیستم هوای فشرده معرفی کرد؛ بخشی که کیفیت، فشار و راندمان کل سیستم را تعیین میکند. طراحی دقیق، نگهداری اصولی و انتخاب درست، عواملی هستند که تضمین میکنند این قلب پرقدرت سالها بدون مشکل بتپد و نیاز صنایع کوچک و بزرگ به هوای فشرده را به بهترین شکل ممکن برآورده سازد.

منبع :

4th December 25